试验方案

本次试验是在链条斗式提升机空载试运行时进行的,试验分两次完成,首先机头机尾电机同时启动并记录电机电流变化规律;待双机启动完成并运行结束后,仅启动机头电机实现空载运行并记录电机电流变化规律。根据两种不同驱动方式来测量空载运行下的阻力系数。

试验结果分析

在双电机驱动下,机头电机与机尾电机消耗功率步调一致且数值相同。

图2-14为双电机(机头电机与机尾电机)驱动时,机头/机尾电机驱动功率随时间变化曲线。图2-15为仅机头电机驱动时,其消耗功率随时间变化曲线。图2-14表明,链条斗式提升机启动时,首先将驱动链轮通过液力耦合器提高到某一速度,待链条稳定运行后继续提速直到链速达到额定速度。在电机功率消耗曲线上表现为40s之前的稳定输出250kW;40~60s之间电机输出功率由250kW增加到510kW,然后回落到267kW;60~125s之间驱动功率稳定在267kW;126~146s之间电机输出功率由267kW增加到455kW,然后回落到294.5kW;1468之后,电机输出功率稳定在294.4kW。

单电机驱动启动试验时,驱动电机除了需要克服链条等运行设备的阻力,同时还有机尾电机的附加阻力,所以该试验并未将链条斗式提升机链条速度达到最大,仅将链条速度提高到0.6m/s,且运行时间短。图2-15可知电机启动2s后,电机输出功率由500kW降低到350kW,第2~115s之间链条稳定运行,输出功率稳定在350kW,115s之后电机逐渐减速,直至输出功率降低为250kW。

启动电机功率消耗由两部分组成:一部分用于维持自身运动;另一部分功率用来驱动副板输送机。假设在运行中电机用于自身消耗功率为250kW,则用于驱动单侧链条消耗功率如图2-16所示。

分析图2-16可得,当t=40s时,开始启动链条斗式提升机,此时驱动功率迅速增加至260kW,该功率一部分用于克服液力耦合器阻力,其余部分用来克服链条等附件静摩擦力。t=50s时,电机输出驱动功率迅速下降,此时链条开始启动,静摩擦力开始转为动摩擦力,驱动功率逐步下降,链条速度逐步提高,t=60s时到达第一稳定速度0.6m/s,此时消耗功率为17kW,稳定运动2min后再次进人加速阶段直至额定速度1.54m/s,此时消耗的功率为44.4kw。

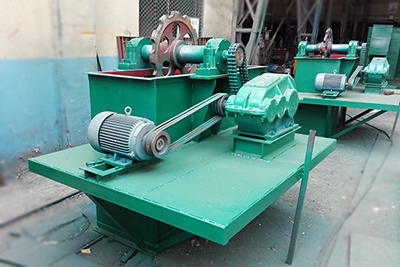

链条提升机驱动链轮负载试验

空载运行阶段,链条消耗功率波动范围较窄,故取平均功率计算,以获得稳定运行阶段阻力系数。

在双机驱动时,机头电机输出有效功率为P1=44.4kW,单电机驱动时,机头电机输出功率P2=345-250=95kW,即可视为单机驱动:电机需要为上下链条提供动力且带动另外一个链轮旋转。而双机驱动时任一电机可视为只为上下链条中的任一链条提供动力,P2>2P1则P2-2P1可视为对另外一电机实施倒拖所消耗功率。假定空载时上下链条驱动功率一致,即认为每一链条消耗的功率为44.4kW。